Innovazione al centro

Soluzioni tech

La tecnologia contribuisce a mitigare le problematiche geopolitiche, sociali ed etiche associate alla crescente domanda di materiali critici. Lo sviluppo di una filiera integrata e sostenibile non può quindi prescindere dal sostegno alle attività di ricerca e sviluppo

11 minL

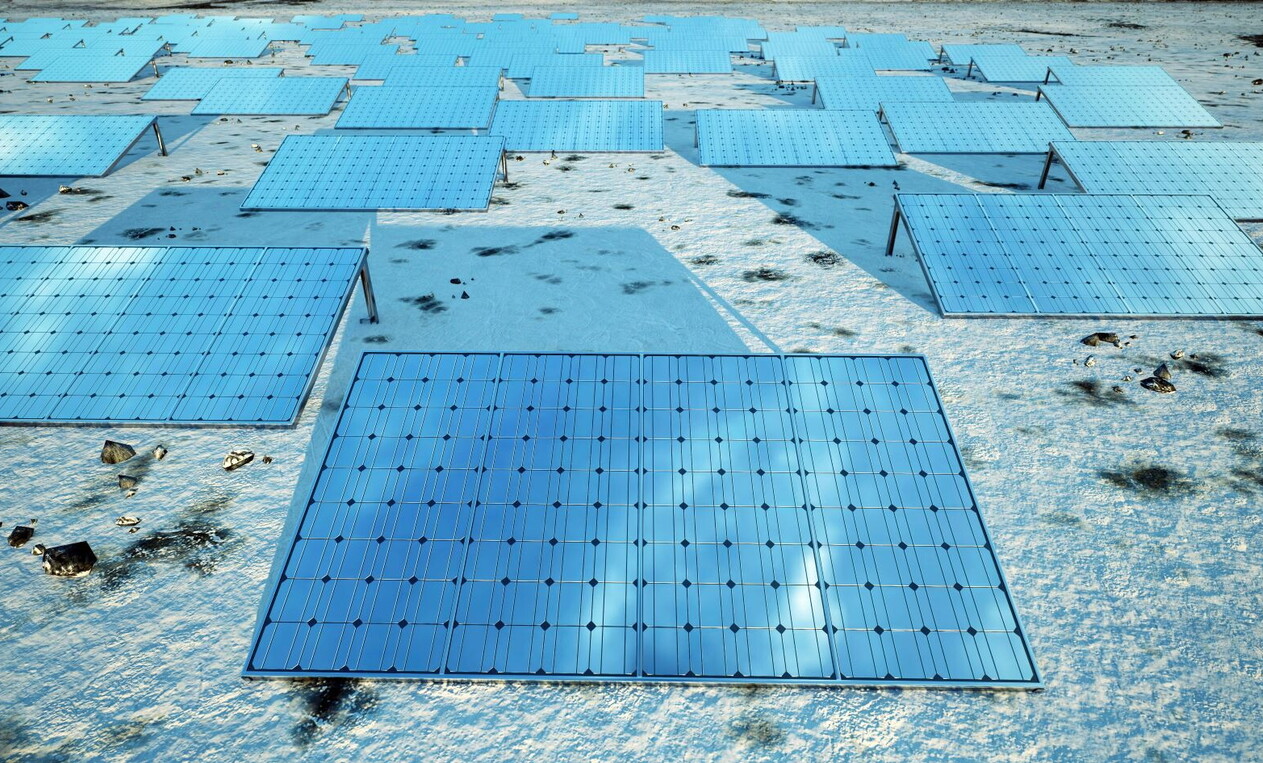

a transizione energetica verso soluzioni a ridotta emissione di anidride carbonica necessita l’implementazione di azioni incisive, strategiche e sinergiche. Tra esse spiccano il ricorso alle fonti rinnovabili (fotovoltaico ed eolico) e la progressiva elettrificazione di alcuni settori energetici, oltre alla promozione della mobilità elettrica. In questo scenario lo stoccaggio energetico assume un ruolo fondamentale per supplire all’intermittenza del sole e del vento, in un contesto nel quale le batterie, specie quelle agli ioni di litio, vedranno una rapida diffusione su larga scala, trainate, inoltre, dal settore automotive.

La conseguente crescente richiesta di materie prime critiche, come litio, cobalto, nickel, grafite, rame e alluminio, contenute nelle batterie al litio, o di terre rare, impiegate per i magneti permanenti nelle turbine eoliche e nei veicoli elettrici, necessita del supporto di una adeguata filiera produttiva per evitare pericolosi disallineamenti tra domanda e offerta.

Emerge, infatti, una forte criticità legata alla concentrazione geografica delle materie prime, alla quale si associa un’analoga forte concentrazione anche nella fase di raffinazione delle stesse. Oltre all’aspetto geopolitico, sono da risolvere questioni importanti quali l’impatto ambientale delle lavorazioni e quello sociale ed etico sulle popolazioni locali, dove le attività minerarie possono essere caratterizzate da condizioni di lavoro precarie.

L’Europa, pur fortemente votata alla decarbonizzazione del mix energetico e all’elettrificazione dei consumi finali, si trova in una posizione molto debole dal punto di vista della produzione e della trasformazione di materiali critici, una situazione che deriva dalla combinazione tra minor disponibilità geologica di risorse e presenza di un contesto meno favorevole all’attività mineraria rispetto ad altre parti del mondo, anche accentuato da una forte fenomenologia NIMBY.

Per riconciliare le ambizioni di transizione energetica europea e quelle della sicurezza del futuro mix decarbonizzato, nel medio-lungo periodo è quindi importante che i Paesi UE adottino strategie di mitigazione e di superamento di queste criticità, per ovviare all’attuale posizione di subalternità dell’Europa, al contempo garantendo una filiera delle materie prime critiche sostenibile e responsabile.

Dal punto di vista meramente tecnologico, due direttrici sembrano particolarmente promettenti: il sostegno all’economia circolare e la riduzione del fabbisogno di elementi critici nella progettazione dei prodotti.

Queste due linee di azione mirano, da un lato, ad incrementare il riciclo dei prodotti a fine vita e il recupero dei materiali critici in essi contenuti, dall’altro a ridurne la domanda, limitandone l’adozione o sostituendone l’impiego con altri elementi.

Il riciclo dei prodotti a fine vita

Nell’ambito del riciclo dei prodotti a fine vita, i volumi di batterie esauste diventeranno una fonte significativa di materie prime secondarie a partire dal 2030, raggiungendo 100 GWh/anno nel 2030 e 1,3 TWh/anno nel 2040. IEA stima che per il 2040 il riciclo di rame, litio, nickel e cobalto dalle batterie esauste possa ridurre del 10 percento il fabbisogno di tali minerali dalla produzione primaria.

Il riciclo consente di ridurre l’impronta carbonica associata alla filiera dei minerali critici

Rispetto ai processi di estrazione e lavorazione dei minerali, esso determina una riduzione della produzione dei rifiuti tossici e dei danni ambientali relativi alla produzione primaria e contribuisce al risparmio di acqua ed energia, riducendo così le emissioni di CO2 associate.

Per potenziare la produzione di materie prime secondarie, un’ulteriore possibilità è la valorizzazione delle cosiddette “miniere urbane”, ovvero la raccolta, il recupero e il riciclo di rifiuti di apparecchiature elettriche ed elettroniche (RAEE), come pannelli solari, pale eoliche e dispositivi elettronici di consumo.

Attualmente la filiera dei RAEE è sfavorevolmente impattata dall’eterogeneità dei rifiuti, dalla logistica e da tecnologie di recupero non sempre efficienti. La sfida tecnologica dei processi di riciclo riguarda quindi l’adozione di tecnologie ad elevata efficienza, mediante l’utilizzo di processi sostenibili, economici e a ridotta impronta carbonica. L’innovazione tecnologica potrà contribuire a massimizzare il recupero di materiale e risolvere gli inconvenienti degli attuali processi di riciclo.

La catena del riciclo dei RAEE e in particolare delle batterie agli ioni di lito, dopo la fase di raccolta, prevede due step principali: pretrattamento ed estrazione dei metalli (oppure rigenerazione di anodo e catodo). Dopo scarica e disassemblaggio, le batterie esauste subiscono un pre-trattamento di tipo meccanico (macinazione), chimico o termico per separare plastiche, collettori di corrente in alluminio e rame, ed elettrolita, a loro volta riciclabili, e concentrare il materiale attivo catodico (nickel, cobalto, manganese, litio) e anodico (grafite) sotto forma di black mass . Questa fase risulta molto importante perché può causare la perdita di quantità significative di materiale valorizzabile e può influire sulla purezza del prodotto finale recuperato. L’estrazione dei metalli dalla black mass può avvenire attraverso diversi processi termici o chimici:

• processo pirometallurgico ad elevata temperatura, per il recupero dei metalli sotto forma di leghe di cobalto, nickel e rame. Si tratta di un processo fortemente energivoro, con emissione di gas tossici e mancato recupero di litio e manganese. Produce, come scarti: scorie contenenti litio, alluminio, silicio, calcio, manganese. È spesso accoppiato a metodi idrometallurgici per completare il recupero di specifici metalli.

• processo idrometallurgico: processo chimico a bassa temperatura, con utilizzo di soluzioni acquose di acidi inorganici forti come acido cloridrico, solforico o nitrico, insieme ad agenti riducenti quali perossido di idrogeno per la dissoluzione dei metalli catodici e anodici, seguito da purificazione della soluzione e precipitazione chimica dei metalli critici sotto forma di sali (cloruri, carbonati o solfati) utilizzati come precursori per la costruzione di nuove batterie. Questo processo è caratterizzato dalla produzione di significative quantità di reflui acidi da gestire e smaltire.

Alternativo a tali processi di estrazione, si prospetta all’orizzonte il direct recycling, un processo di rigenerazione che consente il ripristino del materiale anodico e catodico di partenza in termini di cristallinità, morfologia e composizione chimica, per permetterne l’utilizzo diretto in nuove batterie, senza passare dai singoli precursori chimici. La polvere è rigenerata mediante trattamento termico e rilitiazione per compensare la perdita di litio dovuta alla degradazione del materiale durante l’utilizzo della batteria.

I processi di estrazione dei metalli variano per fattori: materiali recuperati, reagenti e condizioni operative, efficienza e tasso di recupero, sostenibilità ambientale ed economica.

A prescindere dal mix di tipologie di catodi utilizzati in futuro, è già chiaro il trend di diminuzione di utilizzo del cobalto nelle prossime generazioni di batterie. Questo avrà forti implicazioni anche sulla sostenibilità economica dei processi pirometallurgici, che si basano prevalentemente proprio sul recupero del cobalto. La ricerca applicata alle tecniche idrometallurgiche per la valorizzazione dei rifiuti mira soprattutto a sostituire agenti estraenti tossici (come acidi inorganici forti) con agenti meno aggressivi e acidi organici, migliorando la gestione dei reflui e agendo in condizioni operative più blande.

Strategie alternative quali l’idrometallurgia o il direct recycling potranno fare leva sulla valorizzazione di una quantità maggiore di materiali e funzionalità della batteria. Il pre-trattamento diventerà quindi fondamentale per garantire una qualità elevata della black mass in input, priva di contaminanti come alluminio, rame e frazioni polimeriche che influiscono negativamente sull’efficienza di recupero. È quindi fondamentale sia la disponibilità di tecnologie avanzate sia quella di volumi di rifiuti sufficientemente ampi, indispensabili per sviluppare una filiera volta al riciclo dei CRM; ciò potrebbe generare importanti benefici a livello ambientale ed economico.

La riduzione del fabbisogno nella progettazione

Sul tema del fabbisogno di materiali critici nella progettazione dei prodotti, è necessario sostenere nuove composizioni chimiche a ridotto contenuto o promuovere la sostituzione di tali elementi con altri di più facile riciclabilità e sostenibilità.

Nel settore delle batterie ciò è stato reso possibile dalle innovazioni compiute negli ultimi anni

Innovazioni che hanno limitato il contenuto di cobalto nelle chimiche NMC (Litio-Nichel-Manganese-Cobalto ossido), più prestazionali e compatte per utilizzo nella mobilità elettrica, con affiancamento di chimiche LFP (Lito-Ferro-Fosfato) anche per stoccaggio stazionario. Sono attese ulteriori evoluzioni della chimica del catodo nel settore automotive, con sostituzione delle miscele di ossidi metallici con materiali poveri, quali zolfo (Li-S) e ossigeno. Nelle applicazioni stazionarie, le batterie agli ioni di sodio potranno, a tendere, affiancarsi a quelle al litio, puntando sulla maggiore disponibilità ed economicità del sodio e con prestazioni confrontabili a quelle LFP. Si prevede inoltre una transizione della chimica dell’elettrolita sia nella mobilità che nello storage stazionario di media-lunga durata (> 4 ore), in quest’ultimo caso con batterie a flusso al vanadio nelle quali l’elettrolita, seppur rientri nella lista dei materiali critici, può essere recuperato tal quale al fine vita della batteria e reimpiegato più volte in nuove installazioni. Caratteristiche prestazionali e peculiarità che le rendono particolarmente idonee alle applicazioni quali lo stoccaggio energetico stazionario in ambito industriale e di distretto, garantendo all’occorrenza anche servizi di bilanciamento della rete.

Queste sono tutte applicazioni di vitale importanza per garantire stabilità e flessibilità alla rete elettrica, soprattutto in previsione di una crescente penetrazione delle fonti rinnovabili. Lo stesso approccio contraddistingue anche l’attività di ricerca sul solare avanzato, dove le tecnologie fotovoltaiche basate sulle perovskiti potrebbero diminuire la domanda di silicio, attualmente molto richiesto per la produzione di celle solari.

Lo sviluppo di una filiera integrata e sostenibile non può quindi prescindere dal sostegno alle attività di ricerca e sviluppo necessarie a stimolare nuove soluzioni tecnologiche e nuovi materiali avanzati per la realizzazione dei prodotti fondamentali per la transizione energetica.